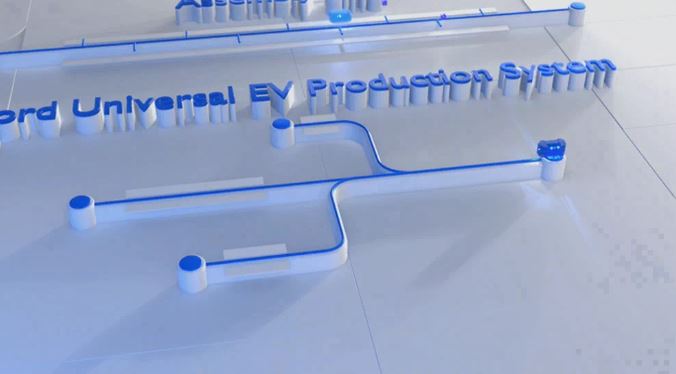

Ford vừa công bố khoản đầu tư 5 tỷ USD (tương đương hơn 131 nghìn tỷ đồng) để phát triển nền tảng Ford Universal EV Platform và hệ thống sản xuất Ford Universal EV Production System độc quyền.

Đây sẽ là cơ sở cho loạt ô tô điện thế hệ mới với mục tiêu giá thành dễ tiếp cận hơn cho người tiêu dùng.

Sản phẩm mở màn cho chiến lược này là mẫu bán tải cỡ trung chạy điện, dự kiến ra mắt vào năm 2027 với giá khởi điểm mục tiêu chỉ 30.000 USD (khoảng 757 triệu đồng) – thấp hơn cả Ford Ranger tại Mỹ hiện có giá từ 33.350 USD.

Mẫu bán tải điện hiệu năng cao

Theo Ford, mẫu bán tải mới sẽ rộng rãi hơn Toyota RAV4 2026, có cốp trước giống F-150 Lightning và thùng sau đủ dài để chở ván lướt sóng.

Khả năng tăng tốc từ 0-97 km/h chỉ khoảng 4,5 giây, ngang ngửa coupe thể thao Ford Mustang EcoBoost 2.3L.

Một điểm đáng chú ý là xe sẽ sử dụng pin LFP (Lithium Iron Phosphate) thay vì NCM như trên F-150 Lightning hoặc một số phiên bản Mustang Mach-E.

Loại pin này an toàn hơn, không chứa cobalt và nickel, gọn nhẹ và giá thành thấp hơn. Pin sẽ được tích hợp như sàn xe, giúp hạ trọng tâm, cải thiện cách âm và tăng độ cứng vững, đồng thời tối ưu không gian nội thất.

Đặc biệt, Ford sẽ tự sản xuất pin LFP tại Mỹ, cụ thể là tại nhà máy BlueOval Battery Park Michigan đang xây dựng, thay vì nhập khẩu từ nước ngoài.

Lợi thế chi phí và quy trình sản xuất mới

CEO Jim Farley cho biết, nền tảng Ford Universal EV giúp giảm 20-25% số lượng linh kiện và cắt giảm 40% trạm làm việc so với các dòng xe hiện tại.

Ví dụ, hệ thống dây điện trên mẫu bán tải thuần điện sẽ ngắn hơn 1,2 km và nhẹ hơn 10 kg so với SUV điện Mustang Mach-E.

Ford đầu tư 3 tỷ USD vào nhà máy pin LFP và 2 tỷ USD để nâng cấp nhà máy lắp ráp tại Louisville theo mô hình sản xuất mới.

Thay vì dây chuyền kéo dài, Ford áp dụng mô hình “cây lắp ráp” với ba nhánh xử lý song song phần đầu, thân và đuôi xe.

Thân xe kèm pin sẽ được lắp nội thất trước khi ghép với hai bộ phận còn lại ở cuối quy trình.

Cách làm này rút ngắn thời gian lắp ráp tới 40%, tiết kiệm diện tích, nâng cao chất lượng sản phẩm và giảm chi phí sản xuất. Đồng thời, môi trường làm việc được cải thiện đáng kể, bảo vệ sức khỏe người lao động tốt hơn.

Khi đi vào hoạt động, hai nhà máy mới của Ford dự kiến tạo việc làm cho gần 4.000 lao động tại Mỹ.

Giới chuyên gia đánh giá đây là bước đi chiến lược trong bối cảnh các đối thủ mới nổi từ Mỹ và Trung Quốc đang chiếm thị phần với các mẫu xe điện công nghệ cao, giá cạnh tranh.

Với nền tảng và hệ thống sản xuất mới, Ford kỳ vọng mang đến các mẫu ô tô điện “ngon, bổ, rẻ”, đáp ứng cả nhu cầu nội địa và thị trường toàn cầu.